Meer dan technologie omwille van de technologie: wat gebeurt er wanneer industriële automatisering en uitstekende bedrijfsvoering samenkomen

Gepubliceerd op 30 november 2024 in Operational Excellence

De afgelopen jaren zijn er snelle technologische ontwikkelingen geweest, waarbij de opkomst van AI een belangrijke trend is. Uit een onderzoek onder fabrikanten in het Verenigd Koninkrijk, de Verenigde Staten en Canada bleek dat 70% een vorm van AI in hun activiteiten had geïmplementeerd. Deze bereidheid om nieuwe technologieën te implementeren is indrukwekkend, vooral omdat de productiesector zo veel te profijt kan halen uit automatisering.

Voor sommige bedrijven wordt de motivatie om nieuwe technologieën te implementeren echter gedreven door de angst om achterop te raken in plaats van het hebben van inzicht in hoe deze hulpmiddelen bredere bedrijfsdoelen kunnen ondersteunen. Om te profiteren van de mogelijkheden op het gebied van technologie, moeten fabrikanten niet alleen voor zichzelf technologieën implementeren. Het toevoegen van nieuwe technologieën aan bestaande processen en systemen leidt niet automatisch tot verbeteringen. Technologieën zoals AI, machine learning, IoT, collaborative robots en geavanceerde analyse zullen alleen waarde toevoegen als ze volledig zijn geïntegreerd in de bedrijfscultuur.

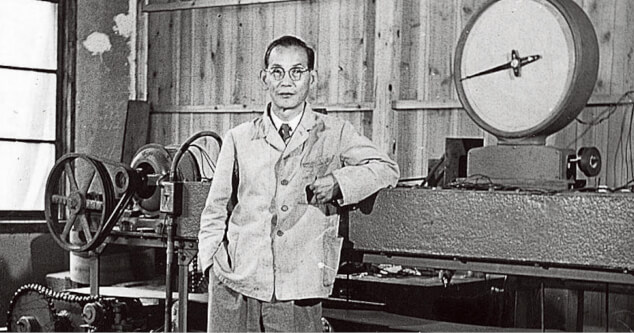

Bij OMRON begrijpen we dit goed. Voor ons heeft technologie een groter doel. Het is geen bestemming op zich, maar een hulpmiddel om continue verbetering te bevorderen - een principe dat sinds de oprichting deel uitmaakt van het DNA van OMRON. Onze oprichter, Kazuma Tateisi, geloofde in de onophoudelijke zoektocht naar verbetering en innovatie, die de maatschappij ten goede komt. Een van zijn favoriete zinnen, 'Probeer het eerst', illustreerde zijn overtuiging dat er altijd een weg vooruit is als we open staan voor uitdagingen en van aanpakken weten.

Uitstekende bedrijfsvoering op basis van technologie

Het principe van continue verbetering vormt natuurlijk het hart van uitstekende bedrijfsvoering (OpEx). Dit is het moment waarop de mogelijkheden voor verhoogde productie-efficiëntie, flexibele productie en versnelde innovatie echt interessant worden. Deze aanpak van bedrijfsmanagement is gericht op het activeren van de gehele organisatie en het creëren van een cultuur waarin het management en de werknemers betrokken zijn bij de bedrijfsresultaten en in staat zijn veranderingen te implementeren.

Kazuma Tateisi zei ook: "Als er ruimte is voor verbetering, moet je die ruimte benutten en verbeteren." Dit was niet zomaar een slogan; het was een oproep tot actie die OMRON's benadering van automatisering vormde. Wij zijn van mening dat de werkelijke waarde van technologie ligt in het bieden van mogelijkheden, het mensen in staat stellen om creatief te denken, processen te verbeteren en grenzen te verleggen. Deze afstemming van technologie en menselijke vindingrijkheid zorgt voor de meest betekenisvolle innovaties.

Er zijn talloze voorbeelden van hoe de innovaties op het gebied van industriële automatisering, die zijn ontstaan op basis van deze filosofie, kunnen worden geïmplementeerd om een positieve bijdrage te leveren aan een uitstekende bedrijfsvoering:

Mensen stimuleren door automatisering

Een van de manieren waarop we dit in de praktijk zien, is met robots en collaborative robots, waarmee we gebruik kunnen maken van de synergieën tussen de talenten van mensen en de technologische mogelijkheden. Deze samenwerking verbetert de productie-efficiëntie en maakt flexibele productie mogelijk, waarbij mensen en machines probleemloos samenwerken. Machine learning en AI zijn essentieel voor een harmonieuze toekomst van mens en machine, waarin robots instructiepatronen van mensen leren, en deze op intelligente wijze gebruiken om te helpen met handmatige werkzaamheden en om te communiceren met mensen en andere robots.

Continue verbetering met digital twins (digitale tweelingen)

Digital twin-technologie is een ander voorbeeld van hoe industriële automatisering voortdurende verbetering kan stimuleren. Door een virtuele tweeling van een machine of lijn te maken, kunnen ontwerp-, proces- en systeemverbeteringen worden getest zonder de daadwerkelijke productie te verstoren. De risico’s van projecten kunnen worden verminderd, de kosten van projecten kunnen worden geoptimaliseerd en de tijd die nodig is om de installatie te ontwikkelen, bouwen en testen kan aanzienlijk worden verminderd. Digital twin-technologie stelt lijnmedewerkers ook in staat om beslissingen te nemen over nieuwe producten en nieuwe aankopen, en om efficiëntere werkmethodes te identificeren. Kortom, een digital twin ondersteunt continue verbetering door besluitvormers te informeren en het gemakkelijker en kosteneffectiever te maken om wijzigingen aan te brengen.