De eerste stappen zetten naar succesvolle digitalisering

Gepubliceerd op 12 november 2024 in Industry 4.0

Waarom digitalisering van de productie?

Bovendien zijn de levenscycli van producten korter dan ooit. Hoewel de gemiddelde levensduur van een automodel vroeger vijf tot acht jaar was, is de huidige levensduur, met de komst van elektrische voertuigen, 12 maanden of zelfs nog minder. Spelers in deze markt kunnen zich geen jaar permitteren om een nieuwe lijn op te zetten en te perfectioneren. Ze moeten deze fasen in weken voltooien in plaats van maanden om de innovatiecurve voor te blijven.

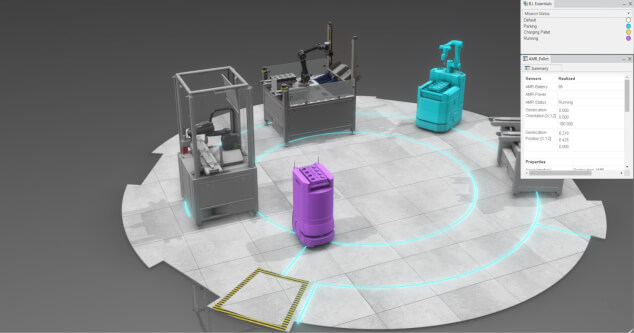

Door een virtueel model van een nieuwe machine of lijn te maken, kan het risico van projecten worden verminderd en kan de tijd die nodig is om de installatie te bouwen en te testen aanzienlijk worden verkort. Fouten worden dan namelijk alleen in de virtuele wereld gemaakt, en niet in de echte wereld waarin ze kostbaar zouden zijn. Dit is gunstig voor iedere productiesector, maar met name voor de automobielsector, waar de druk enorm is om de time-to-market te versnellen en het risico op mislukken van nieuwe producten tot een minimum te beperken.

De voordelen van digitalisering eindigen niet bij virtuele inbedrijfstelling. Dit is nog maar het begin. De virtuele tweeling geeft het fysieke systeem in realtime weer en kan gedurende de levensduur van een systeem of product worden gebruikt. Er is dus altijd een mogelijkheid om - in een veilige parallelle digitale omgeving - te controleren hoe nieuwe materialen, nieuwe ingrediënten of nieuwe gereedschappen zich zullen gedragen.

Digitalisering biedt een manier om risico's te beperken, de productietoename te versnellen en een ongekende flexibiliteit in bedrijfsmodellen op te bouwen.

Hoe digitaliseert u de productie?

De sleutel tot het realiseren van een digitale fabriek is het verbinden van de twee werelden van IT en OT. Dit werd jarenlang als onmogelijk beschouwd omdat ze zo van elkaar verschilden. Het zou ongeveer even makkelijk zijn als een gesprek tussen een marsmannetje en een venusiaan.

In een digitale fabriek moet alles, van de sensoren tot het bestelsysteem, deel uitmaken van een fabrieksbreed netwerk. Maar het het verbinden van alle functies alleen is niet genoeg - gegevens moeten gegenereerd kunnen worden en moeten onderling gedeeld kunnen worden. De methodes voor interpretatie en verwerking van de gegevens moeten duidelijk zijn. Als het bestelsysteem bijvoorbeeld aangeeft dat er geen plastic beschikbaar is en dat er in plaats daarvan een vervangend materiaal met een iets andere technische specificatie wordt geleverd, moet de bestelfunctie dit doorgeven aan de lijn zodat de machine-instellingen dienovereenkomstig kunnen worden aangepast. Cyber-fysieke systemen vormen de bouwstenen van deze netwerken en vormen de koppeling tussen de verschillende componenten.

Zelflerende en adaptieve systemen vormen een andere pijler van succesvolle digitalisering. Algoritmen voor machine learning worden toegepast om grote hoeveelheden product-, lijn- en machinegegevens te verwerken. Hierdoor kunnen fabrikanten tijdrovende aspecten van het productieproces optimaliseren, waaronder kwaliteitscontrole, onderhoud van apparatuur en productontwerp.

De andere cruciale succesfactor is dat mensen en machines in harmonie samenwerken. Door AI en robots te benutten, kunnen fabrikanten profiteren van de interactie tussen mens en machine die de productie naar een nieuw paradigma van flexibiliteit en maatwerk kan brengen.

Dit alles is sterk afhankelijk van intensieve en langdurige samenwerkingen. De enige manier voor de productiesector om de mogelijkheden van digitalisering te benutten, is dat experts uit verschillende specialismen samenwerken. Dit kan betekenen dat er partnerschappen gevormd moeten worden met klanten, leveranciers, dienstverleners, bedrijven uit andere sectoren, academische instituten, start-up ondernemingen en zelfs concurrenten. Dit soort samenwerkingen leidt tot complexe zakelijke ecosystemen en synergieën, waaruit baanbrekende oplossingen kunnen voortkomen.

Het is een aanpak die openheid vereist - de meeste machinebouwers weigeren de interne functionaliteit van hun machines te delen omdat ze zich zorgen maken dat ze het geheim weggeven van wat ze uniek maakt in de markt. De enige manier om de twee werelden van OT en IT samen te brengen is het creëren van ecosystemen gebaseerd op wederzijds vertrouwen.

OMRONS partner in digitaal productieontwerp is Dassault Systèmes. Als de mogelijkheden van beide bedrijven worden opgenomen in het functionele model ISA-95 - vaak aangeduid als een kader voor digitaal fabrieksontwerp - creëert het een ideale oplossing, dat wil zeggen, een compleet ISA-model gevuld met de gecombineerde competenties.

Digitalisering speelt een onweerlegbare rol bij het creëren van een steeds grotere flexibiliteit en aanpassing, kortere innovatiecycli en duurzamere productie in een reeks productiesectoren. We verwachten alles te zien, van e-voertuigen en antibiotica tot chocolaatjes en lippenstift die in de nabije toekomst in digitale fabrieken worden geproduceerd.

Neem contact met ons op voor meer informatie