Wij helpen fabrikanten om de productie verder te verbeteren door een brug te slaan tussen Operation Technology (OT) en Information Technology (IT). We maken het gebruik van alle operationele en productiegegevens in RAW- of Edge-formaat mogelijk voor naadloze integratie in IT-systemen (samenkomst van IT en OT). Wij doen dit samen met u en onze partners.

Door deze integratie wordt geavanceerde IT, zoals gegevensverwerking, simulatie, analyse en bedrijfssoftware, verbonden met OT, de hardware en software die worden gebruikt om industriële processen te ontwerpen, te monitoren en te beheren. Door deze domeinen te overbruggen, kunnen organisaties slimmere, datagestuurde besluitvorming mogelijk maken en een grotere operationele efficiëntie realiseren. Dit vormt de basis voor slimme fabrieken.

Besluiten valideren vóór implementatie

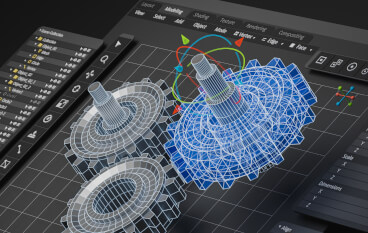

Digital twins of virtual twins staan centraal bij IT/OT-integratie en dienen als virtuele representaties van fysieke objecten, processen of systemen. Samen met onze partners kunnen fabrikanten een uitgebreide oplossing creëren voor het simuleren, valideren en optimaliseren van productieprocessen voordat ze investeren in fysieke uitrusting.

Vier fasen van naadloze integratie

1. Een flexibele productielijn ontwerpen

-

Optimaliseer de lay-out van fabrieken en het gedrag van uitrusting met realistische simulaties.

-

Gebruik open standaarden die volledige interoperabiliteit binnen een fabriek ondersteunen en profiteer van real-time connectiviteit met sensoren en apparatuur.

-

Analyseer gegevens in praktijkscenario's.

2. De lijn virtueel valideren

-

Test het gedrag van machines met Sysmac Studio en virtuele PLC's van OMRON.

-

Zorg voor soepele workflows met vroegtijdige identificatie van fouten en knelpunten.

-

Gebruik aangesloten apparatuur en protocollen om praktijkscenario's te simuleren.

3. Activiteiten en onderhoud beheren

-

Automatiseer taken met MES-oplossingen voor real-time productiemonitoring.

-

Gebruik augmented reality voor efficiënt onderhoud en probleemoplossing.

4. Data benutten voor voorspellend onderhoud

-

Verzamel en analyseer gegevens uit het veld via verbonden apparatuur voor proactieve probleemdetectie en minder uitvaltijd.

-

Implementeer AI-gebaseerde inzichten.

Voordelen van samenkomst van IT en OT

- Verbeterde efficiëntie: plan, test en optimaliseer productielijnen met virtualisatie en 3D-simulatie.

- Minder uitvaltijd: identificeer problemen voordat ze zich voordoen, met voorspellende analyses.

- Flexibiliteit: integreer naadloos automatisering en robotica om workflows aan te passen voor flexibele productie.

- Duurzaamheid: minimaliseer afval en energieverbruik.

Ontdek ons uitgebreide productportfolio

OMRON's uitgebreide productportfolio verbindt naadloos elke laag van IT/OT-integratie om slimme productie tot leven te brengen. Onze geavanceerde vision-systemen, inspectieoplossingen en sensoren genereren nauwkeurige, real-time gegevens, terwijl onze intelligente controllers deze gegevens verwerken en ernaar handelen. Robotica, frequentieregelaars en andere motion-oplossingen zetten gegevens om in actie. Ondertussen bieden onze veiligheidstechnologieën de betrouwbaarheid en bescherming die nodig zijn om alles soepel te laten verlopen.

Met OMRON en onze partners worden de digitale en fysieke wereld van uw fabriek in één onderling verbonden systeem geïntegreerd, waardoor u slimmere besluiten kunt nemen, kosten en risico's kunt verlagen en innovatie kunt bevorderen.

Klantreferenties en gerelateerde artikelen:

Virtual Twins in de automobielindustrie: een innovatieve boost voor de productie van brandstofcellen

Drie bedrijven, één doel: OMRON, Dassault Systèmes en VAF GmbH maken gebruik van Virtual Twins (virtuele tweelingen) om de productie flexibeler en duurzamer te maken.

Digitalisering in de automobielindustrie: zeven tips voor een intelligente productie

2 november 2022 Milieumobiliteit vereist nieuwe digitaliserings- en intralogistieke benaderingen. Technologische partnerschappen helpen efficiënter te worden.

De eerste stappen zetten naar succesvolle digitalisering

12 november 2024 Het bouwen van een digitale fabriek is op zichzelf geen doel of reden. Een digitale fabriek is een hulpmiddel dat productiebedrijven de flexibiliteit biedt om te reageren op veranderingen in de markt - of het nu gaat om innovatieve trends of kostenstijgingen, en of ze actief zijn in de voedingsmiddelen- en drankenindustrie, de persoonlijke verzorgingssector, de farmaceutische industrie of de automobielsector.